使用X射線檢查系統保護安全

XT H 450 CT檢查系統對飛機和車輛零件進行質量檢查,有助于確保可靠性。

我們在制造和研發領域中有效利用X射線系統,為更安全的社會做出貢獻。

許多人經常出差或旅行,但是您是否想知道商用飛機會使用什么?據說在中型或大型飛機上大約有300萬個零件,這幾乎是無法想象的。然而飛機也被描述為“所有車輛中最安全的”,每個零件都必須完全可靠。這意味著對每個組件而言,仔細的質量檢查是制造過程中必不可少的部分。

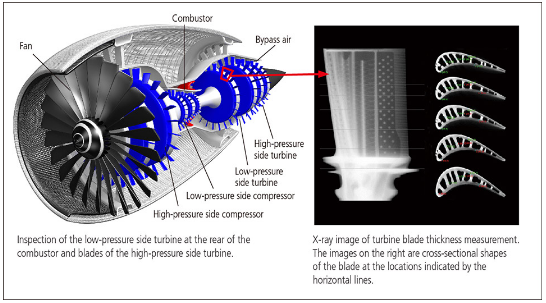

至關重要的組件是渦輪葉片,該葉片可引導噴氣發動機燃燒器產生的高壓高溫氣體。除非渦輪葉片按照嚴格的設計規格制造,否則不僅會降低其能量轉換效率,而且還會出現意想不到的問題。當葉片暴露于高達約1,000?C/1,832?F的溫度下時,葉片的厚度設計可確保其整個表面的強度與冷卻能力之間達到最佳平衡,并具有嚴格定義的誤差范圍。當然,也存在結構缺陷的風險,例如裂縫和空腔會縮短葉片的壽命。必須嚴格檢查葉片形狀,壁厚的準確性,并檢測結構缺陷。

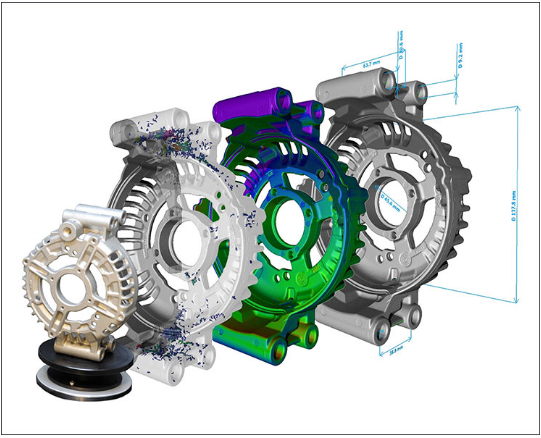

這些檢查通常是通過使用X射線可視化內部結構并基于圖像數據使用CT將尺寸量化為三維形狀來執行的。但是,渦輪機葉片是由高密度材料制成的,例如單晶合金,無法使用常規的X射線/ CT檢這些檢查通常是通過使用X射線可視化內部結構并基于圖像數據使用CT將尺寸量化為三維形狀來執行的。但是,渦輪機葉片是由高密度材料制成的,例如單晶合金,無法使用常規的X射線/ CT檢查系統進行檢查。在那里,尼康的XT H 450 CT檢查系統開始發揮作用,該系統配備了可產生高功率X射線的X射線源。

XT H 450的主要特點之一是,由于采用了微焦點X射線源,因此即使放大時也能獲得清晰的圖像。此外,XT H 450作為世界上唯一具有高功率,微焦點450 kV X射線源的系統,能夠高精度地檢測高密度金屬,并可用于分析渦輪機的內部結構。刀片。

XT H 450

能夠進行樣品的非接觸式,非破壞性檢查(檢查樣品而不接觸或破壞樣品)也是一項重要資產。這樣的檢查可以并入制造過程,并能夠為每個刀片分配自動通過/失敗的功能,這意味著可以同時實現高質量和提高生產率。此外,3D打印機已開始用于制造飛機的金屬零件。X射線/ CT檢查系統也有望在此類領域中使用。得益于這些獨特的優勢以及尼康在航空航天領域的工作積累的知識,其產品現已用于越來越多的應用中。

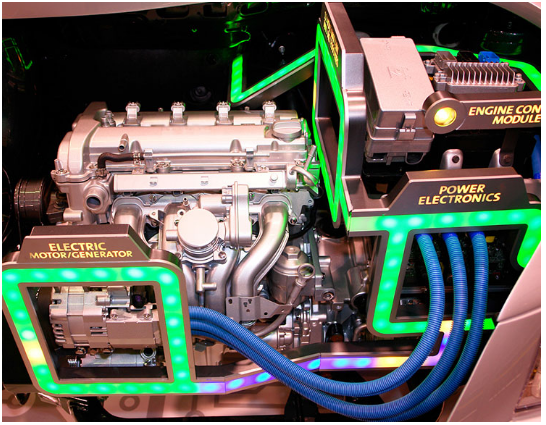

汽車行業就是其中之一。車輛可能僅包含約30,000個零件,這是典型飛機所用零件的百分之一。但汽車的產量約為1億*每年在全球范圍內,這是大型商用飛機的60,000倍以上。每年制造的零件總數超過了飛機的零件數-當然,每個零件都需要高度可靠。同時,該行業一直在努力通過減輕重量來提高燃油效率。例如,鑄造的發動機缸體越來越薄,如果內部結構存在缺陷,則意味著破裂的風險更大。準確檢查的重要性日益提高,尤其是對于實現自動駕駛汽車而言。XT H 450用于此類發動機鑄件制造中的檢查,以及通過提供無損檢查來檢查鑄件和焊縫質量的渦輪增壓器研發。

隨著全球汽車工業從汽油動力發展到電動汽車(EV),使用電動機的汽車的開發和應用正在迅速發展。電池是關鍵元素之一,這些類型的電池由高密度金屬制成,制造后無法拆卸。電動汽車的另一重要組成部分,電動機也是用高密度金屬制成的。XT H 450還可以用于這些下一代車輛的質量檢查。

尼康的XT H 450可以進行高精度的高效無損檢測。我們繼續在各個制造領域保持最嚴格的質量標準,以確保生命和社會安全。