- 熱門關(guān)鍵詞:

- 顯微鏡,精密檢測儀器

您的當(dāng)前位置:首頁>關(guān)于我們

BorgWarner在波蘭南部Rzeszow地區(qū)的Podkarpacki科技園區(qū)的三個生產(chǎn)廠(包括一個2009年建造的生產(chǎn)設(shè)施),每年生產(chǎn)超過100萬個渦輪增壓機。它們被用于在西歐和東歐建造的汽油和柴油發(fā)動機汽車。一個新的技術(shù)中心最近在同一所學(xué)校開設(shè),通過提供應(yīng)用工程和設(shè)計、模擬、測試和驗證以及材料分析,為BWTS渦輪增壓器的生產(chǎn)提供服務(wù)。這一發(fā)展大大拓寬了我們在歐洲擁有的博格華納的工程、研究和開發(fā)能力。

NDT缺陷分析和尺寸檢驗

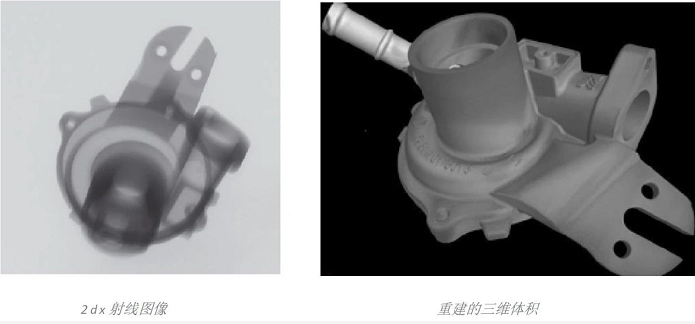

在波蘭的技術(shù)中心,尼康公司在2014年2月安裝了xth450 CT系統(tǒng)。領(lǐng)隊杰哈卡胡奇材料實驗室經(jīng)理,說:“我們買來檢測渦輪增壓器部件,尺寸從壓縮機盤不銹鋼到鋁鑄鐵外殼。

“在我們將組裝的渦輪增壓器安裝到發(fā)動機模擬器上以進(jìn)行耐久 和熱機械測試之前,我們需要檢查各個部件和子組件的質(zhì)量。”

以前,我們是通過切割樣品鑄件并在CMM上檢查它們。

但這意味著我們正在浪費寶貴的原型。此外,我們測試的部分是來自同一批次的具有代表性的工件,而不是我們實際在用的。

現(xiàn)在我們知道,測試中的部件只是我們在尺寸上檢查過的部件,在鑄件的情況下,是由于孔隙率或夾雜物的存在。

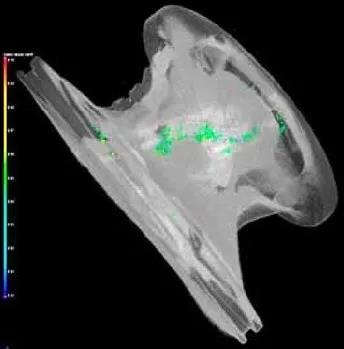

總的來說,尼康工業(yè)CT比以前提供了更多的信息,可以進(jìn)行更嚴(yán)格的分析, 并且可以將數(shù)據(jù)作為部件保存,以便進(jìn)行進(jìn)一步的測試。軟件可以通過直接比較或通過GD&T(幾何尺寸和公差)測量,使任何被檢查的體積與CAD模型或主樣本之間的相關(guān)性。

例如,在鑄件中,可以確定真空或裂紋的位置和大小,并確定故障的可能原因,以及它是由于材料的類型還是質(zhì)量,還是部件設(shè)計。

還可以用x射線檢查軸承組件,檢查所有部件是否存在缺陷,避免拆卸成本。連接葉輪與軸的電子束焊接可以被檢查以檢查孔隙度和機械完整性,這是傳統(tǒng)測量無法完成的工作。

Krawczyk先生說,CT作為一種檢查技術(shù)已經(jīng)被廣泛接受,并且 是如此的靈活,以至于他們可以在任何可能的地方使用它,而不是只能使用CMM和其他計量設(shè)備。

CT系統(tǒng)的選擇

Krawczyk先生和他的團隊對5個擁有高功率CT系統(tǒng)的供應(yīng)商進(jìn)行了篩選。最終尼康計量450 kV微焦點系統(tǒng)被選中,因為它能夠提供給BorgWarner一個理想的規(guī)范應(yīng)用,并且提供更全面的分析和測量并最終得到更高層次的圖像細(xì)節(jié)。

同時它也是性價比最高的,考慮到一個平板探測器(FP)和一個彎曲的線性二極管陣列(CLDA)都被包含在一個系統(tǒng)中,而其他的供應(yīng)商無法同時提供。而且尼康的工業(yè)CT很容易在兩個系統(tǒng)之間進(jìn)行交換,以適應(yīng)所需的分辨率和被檢查的材料。

平面面板(FP)最適合于獲得完整組件的圖像,并且是快速掃描以檢測缺陷的首選模式。另一方面,CLDA則采用一維的切片圖像來構(gòu)建一個更詳細(xì)的部分圖片。這一技術(shù)能有效防止x射線 束散射在處理密集的材料,比如渦輪殼。后一種模式也被用于計量,因為其產(chǎn)生了高水平的細(xì)節(jié)圖像。

使用XTH450還有一個節(jié)省成本的方面。燈絲的價格是低廉的, 他們可以在不需要服務(wù)人員的情況下,降低維修費用。Krawczyk先生還指出了尼康公司的優(yōu)質(zhì)服務(wù),對技術(shù)問題的快速反應(yīng)和對建議的要求。